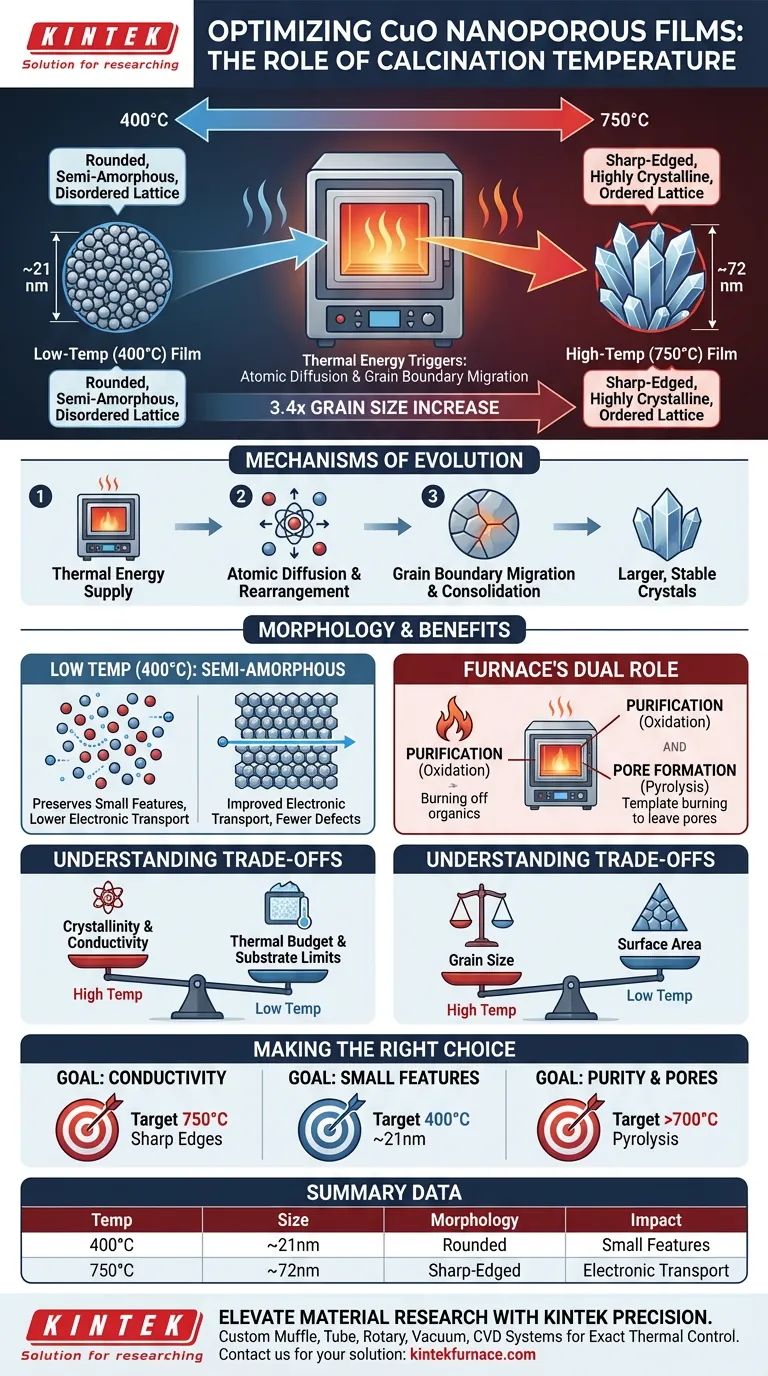

Температура кальцинирования является основным фактором, определяющим структурную эволюцию нанопористых пленок оксида меди (CuO), напрямую влияя на размер и качество микроскопических зерен. В частности, повышение температуры в высокотемпературной муфельной печи с 400°C до 750°C приводит к увеличению размера зерен более чем в три раза, с примерно 21 нм до 72 нм.

Ключевой вывод: Тепловая энергия запускает диффузию атомов и миграцию границ зерен, фундаментально изменяя микроструктуру материала. Этот процесс превращает округлые, полуаморфные частицы в отчетливые, остроугольные кристаллы, значительно улучшая качество электронного транспорта пленки.

Механизмы термического отжига

Стимулирование диффузии атомов

Тепло, выделяемое муфельной печью, обеспечивает кинетическую энергию, необходимую для диффузии атомов.

При повышенных температурах атомы в решетке оксида меди приобретают достаточно энергии для перемещения и перегруппировки. Это движение позволяет материалу перейти в состояние с более низкой энергией, что проявляется в росте более крупных и стабильных кристаллов.

Миграция границ зерен

По мере ускорения диффузии происходит миграция границ зерен.

Более мелкие зерна с более высокой поверхностной энергией сливаются в более крупные зерна. Эта консолидация является физическим механизмом наблюдаемого увеличения размера примерно с 21 нм при 400°C до 72 нм при 750°C.

Эволюция морфологии кристаллов

Переход из полуаморфного состояния

При более низких температурах кальцинирования (ближе к 400°C) зерна CuO, как правило, округлые и полуаморфные.

В этом состоянии кристаллическая структура менее выражена. Отсутствие четких граней указывает на то, что атомы еще не полностью заняли свои оптимальные положения в решетке.

Образование четких кристаллических граней

При приближении температуры к 750°C морфология претерпевает явную трансформацию.

Зерна приобретают острые грани и четкие кристаллические структуры. Это геометрическое заострение является наглядным свидетельством высокой степени кристалличности, указывающим на то, что дефекты решетки, часто встречающиеся в аморфных материалах, были устранены отжигом.

Влияние на электронные свойства

Переход к высококристаллической структуре имеет прямое функциональное преимущество: улучшенный электронный транспорт.

Хорошо упорядоченная кристаллическая решетка с меньшим количеством дефектов уменьшает рассеяние, позволяя электронам более свободно перемещаться по пленке оксида меди.

Роль среды печи

Чистота за счет окисления

Высокотемпературная среда муфельной печи выполняет двойную критическую функцию помимо роста зерен: очистку.

Непрерывная реакция термического окисления обеспечивает полное удаление остаточных органических поверхностно-активных веществ и растворителей (таких как олеиламин или дифениловый эфир).

Создание нанопористой структуры

Для нанопористых пленок эта очистка является ключом к формированию структуры.

Если используются порообразующие агенты (например, CTAB), печь способствует их высокотемпературному пиролизу. Этот процесс выжигает органический шаблон, оставляя желаемую упорядоченную мезопористую структуру внутри наночастиц.

Понимание компромиссов

Кристалличность против тепловой нагрузки

Хотя более высокие температуры (750°C) обеспечивают превосходную кристалличность и электронные свойства, они требуют значительно более высокой тепловой нагрузки.

Это увеличивает энергопотребление и ограничивает типы используемых подложек, поскольку подложка также должна выдерживать эти температуры без деградации.

Размер зерна против площади поверхности

Существует неизбежный компромисс между размером зерна и удельной площадью поверхности.

Хотя более крупные зерна (72 нм) улучшают проводимость, чрезмерный рост может потенциально уменьшить общую площадь поверхности, доступную для химической реакции, что часто является ключевой особенностью нанопористых материалов.

Сделайте правильный выбор для своей цели

Чтобы оптимизировать ваши пленки оксида меди, сопоставьте температуру кальцинирования с вашими конкретными показателями производительности:

- Если ваш основной фокус — электронная проводимость: Ориентируйтесь на более высокие температуры (около 750°C), чтобы максимизировать кристалличность, получить четкие грани зерен и обеспечить наиболее эффективный транспорт электронов.

- Если ваш основной фокус — сохранение мелких характеристик зерен: Поддерживайте более низкие температуры (ближе к 400°C), чтобы зерна оставались около 21 нм, хотя вам придется смириться с более полуаморфной структурой.

- Если ваш основной фокус — чистота и образование пор: Убедитесь, что температура достаточна для полного пиролиза любых органических шаблонов (часто требуется не менее 700°C), чтобы предотвратить блокировку пор остаточными загрязнениями.

Выберите температуру, которая уравновешивает потребность в кристаллическом качестве с физическими ограничениями вашей нанопористой архитектуры.

Сводная таблица:

| Температура (°C) | Средний размер зерна | Характеристики морфологии | Основное воздействие |

|---|---|---|---|

| 400°C | ~21 нм | Округлые, полуаморфные | Сохраняет мелкие характеристики зерен |

| 750°C | ~72 нм | Остроугольные, высокая кристалличность | Максимизирует электронный транспорт |

| Эффект | Увеличение в 3,4 раза | Структурная эволюция | Очистка и образование пор |

Улучшите свои материаловедческие исследования с помощью прецизионных систем KINTEK

Добейтесь превосходного контроля над ростом зерен и кристалличностью ваших нанопористых пленок. Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы — все полностью настраиваемые для удовлетворения ваших конкретных требований к тепловой нагрузке и атмосферным условиям.

Независимо от того, нацелены ли вы на точную диффузию атомов при 400°C или на высокотемпературный пиролиз при 750°C, наши лабораторные печи обеспечивают термическую стабильность, необходимую для ваших исследований.

Готовы оптимизировать процесс кальцинирования? Свяжитесь с нами сегодня, чтобы найти индивидуальное решение для вашей печи.

Визуальное руководство

Ссылки

- Lukas Korell, Marcus Einert. On the structural evolution of nanoporous optically transparent CuO photocathodes upon calcination for photoelectrochemical applications. DOI: 10.1039/d4na00199k

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1400℃ муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Почему шаровое измельчение порошков алюминиевых сплавов должно проводиться в аргоне? Обеспечение целостности материала и предотвращение окисления

- Какой газ используется в графитовой печи? Руководство по аргону и азоту для оптимального анализа

- Почему при пиролизе осадка сточных вод используют азот и расходомеры? Обеспечение превосходного качества биоугля и анаэробной целостности

- Как маска из алюминиевой фольги регулирует температуру в процессе зонной плавки? Оптимизация точности роста кристаллов

- Почему определение предела гиперзакалки необходимо при измерении теплоты плавления? Оптимизируйте ваши исследования материалов

- Почему для наночастиц SnO2 требуется двойная термообработка? Оптимизация окисления для превосходной производительности

- Как лабораторные сушильные шкафы и аналитические весы используются для определения влажности бананового порошка? Руководство по точному тестированию

- Какова цель обработки пыли ДСП в сушилке? Обеспечение точной характеристики материалов и целостности данных