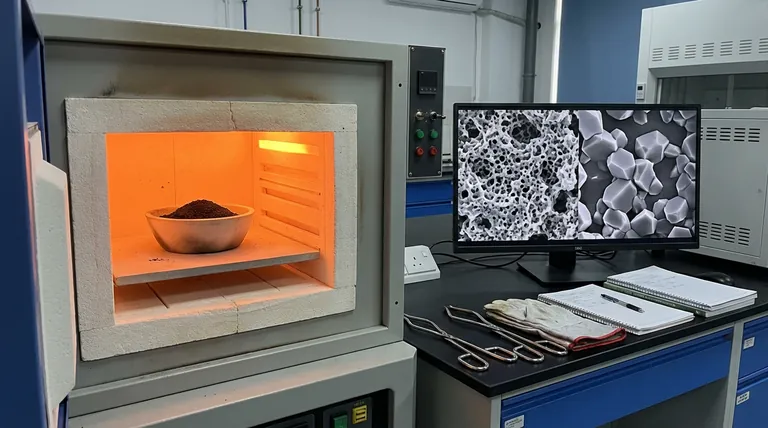

Процесс кальцинации действует как критический мост между исходными предшественниками и функциональными наночастицами оксида меди (CuO). Обычно проводимая при температуре 400°C в прецизионной муфельной печи, эта термическая обработка инициирует кристаллическую трансформацию предшественников в стабильные оксиды, одновременно удаляя примеси.

Основной вывод Кальцинация — это не просто сушка; это процесс структурного инжиниринга. Удаляя остаточные газы и органические вещества, печь создает пористую, губчатую морфологию, которая максимизирует удельную поверхность, напрямую повышая каталитическую активность материала.

Механизмы трансформации

Формирование кристаллической фазы

Основная функция муфельной печи — обеспечение стабильной высокотемпературной среды, способствующей термическому разложению.

На этой стадии аморфные предшественники (например, гидроксиды) подвергаются химическому превращению. Они трансформируются в стабильные наночастицы моноклинного оксида меди (CuO). Это момент, когда материал приобретает свои определяющие полупроводниковые свойства.

Очистка путем окисления

Постоянная высокотемпературная среда служит стадией очистки.

Она эффективно окисляет и удаляет остаточные органические компоненты, особенно те, которые остались от экстрактов растений, используемых при синтезе. Это гарантирует, что конечный порошок наночастиц химически чист и свободен от углеродистых остатков, которые могут снизить производительность.

Структурная эволюция и пористость

Создание губчатой морфологии

Согласно основным техническим данным, физическая структура наночастиц резко меняется во время кальцинации.

При нагревании материала остаточные газы, захваченные внутри предшественника, вынуждены выходить. Этот процесс дегазации создает пористую, губчатую структуру внутри наночастиц.

Увеличение площади поверхности

Формирование этой пористой архитектуры имеет прямое функциональное преимущество.

Она значительно увеличивает удельную поверхность наночастиц CuO. Большая площадь поверхности обнажает больше активных центров, что существенно повышает каталитическую активность материала.

Контроль роста зерен

Регулирование размера частиц

Хотя основная реакция часто происходит при 400°C, точность муфельной печи позволяет контролировать размер зерен путем регулировки температуры.

Исследования показывают, что при повышении температуры с 400°C до 750°C ускоряется диффузия атомов и миграция границ зерен. Это приводит к росту зерен CuO примерно с 21 нм до 72 нм.

Переходы морфологии

Контроль температуры также определяет форму кристаллов.

При более низких температурах кальцинации частицы могут выглядеть округлыми и полуаморфными. С повышением температуры они превращаются в отчетливые кристаллические структуры с острыми краями. Это изменение морфологии улучшает качество электронного транспорта пленок, хотя и изменяет профиль поверхности.

Понимание компромиссов

Площадь поверхности против кристалличности

Существует фундаментальный компромисс между каталитическим потенциалом и электронной стабильностью.

Более низкие температуры (около 400°C) способствуют "губчатой" структуре с высокой удельной поверхностью, идеальной для катализа. Однако более высокие температуры (до 750°C) дают более крупные, более отчетливые кристаллы с лучшими свойствами электронного транспорта, но потенциально меньшей площадью поверхности.

Риск чрезмерной кальцинации

Чрезмерный нагрев или длительное время выдержки могут привести к агрессивному росту зерен.

Если зерна вырастут слишком большими, удельная поверхность уменьшится, что может снизить эффективность материала в приложениях, зависящих от поверхности, таких как химическое зондирование или катализ.

Сделайте правильный выбор для своей цели

Оптимальный протокол кальцинации полностью зависит от предполагаемого применения ваших наночастиц оксида меди.

- Если ваш основной фокус — каталитическая активность: Поддерживайте кальцинацию около 400°C, чтобы сохранить пористую, губчатую структуру и максимизировать удельную поверхность.

- Если ваш основной фокус — электронный транспорт: Повысьте температуру (до 750°C), чтобы способствовать росту зерен и достичь острых, четко определенных кристаллических краев.

Точный контроль температуры муфельной печи позволяет настроить физическую архитектуру материала в соответствии с его функциональным назначением.

Сводная таблица:

| Характеристика | Низкая температура (прибл. 400°C) | Высокая температура (до 750°C) |

|---|---|---|

| Морфология | Пористая, губчатая | Острые, отчетливые кристаллы |

| Размер зерна | Маленький (≈21 нм) | Большой (≈72 нм) |

| Площадь поверхности | Высокая удельная площадь поверхности | Меньшая площадь поверхности |

| Основное преимущество | Максимальная каталитическая активность | Превосходный электронный транспорт |

| Чистота | Удаляет органические остатки | Высокая кристаллическая чистота |

Улучшите свои исследования материалов с KINTEK

Точность — ключ к освоению структурной эволюции наночастиц CuO. Независимо от того, нацелены ли вы на каталитическую площадь поверхности или электронную кристалличность, KINTEK предоставляет высокопроизводительные термические решения, которые вам нужны.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем. Наши лабораторные высокотемпературные печи полностью настраиваются для удовлетворения уникальных требований ваших протоколов синтеза наночастиц.

Готовы оптимизировать процесс кальцинации? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печи с нашей технической командой!

Ссылки

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Какова рекомендуемая рабочая температура для продления срока службы печной проволоки?Оптимизируйте работу вашей печи

- Как промышленная муфельная печь используется для определения содержания золы в волокнах биомассы? Мастер высокотемпературного прокаливания

- Почему контроль температуры важен в муфельной печи? Обеспечение точных и воспроизводимых результатов

- Какие факторы следует учитывать при выборе материалов для муфельной печи? Оптимизируйте свою термообработку сегодня

- Какими научными принципами руководствуется работа муфельной печи? Освойте точный контроль температуры для получения чистых результатов

- Какова основная цель использования печи для отжига в коробке для 3D наноструктур ZnO? Инженерный рост зерен

- Каковы основные области применения муфельной печи в лабораториях? Достижение точной высокотемпературной обработки

- Каково значение кривых нагрева и выдержки в муфельной печи? Спекание высококачественных композитов из ПТФЭ