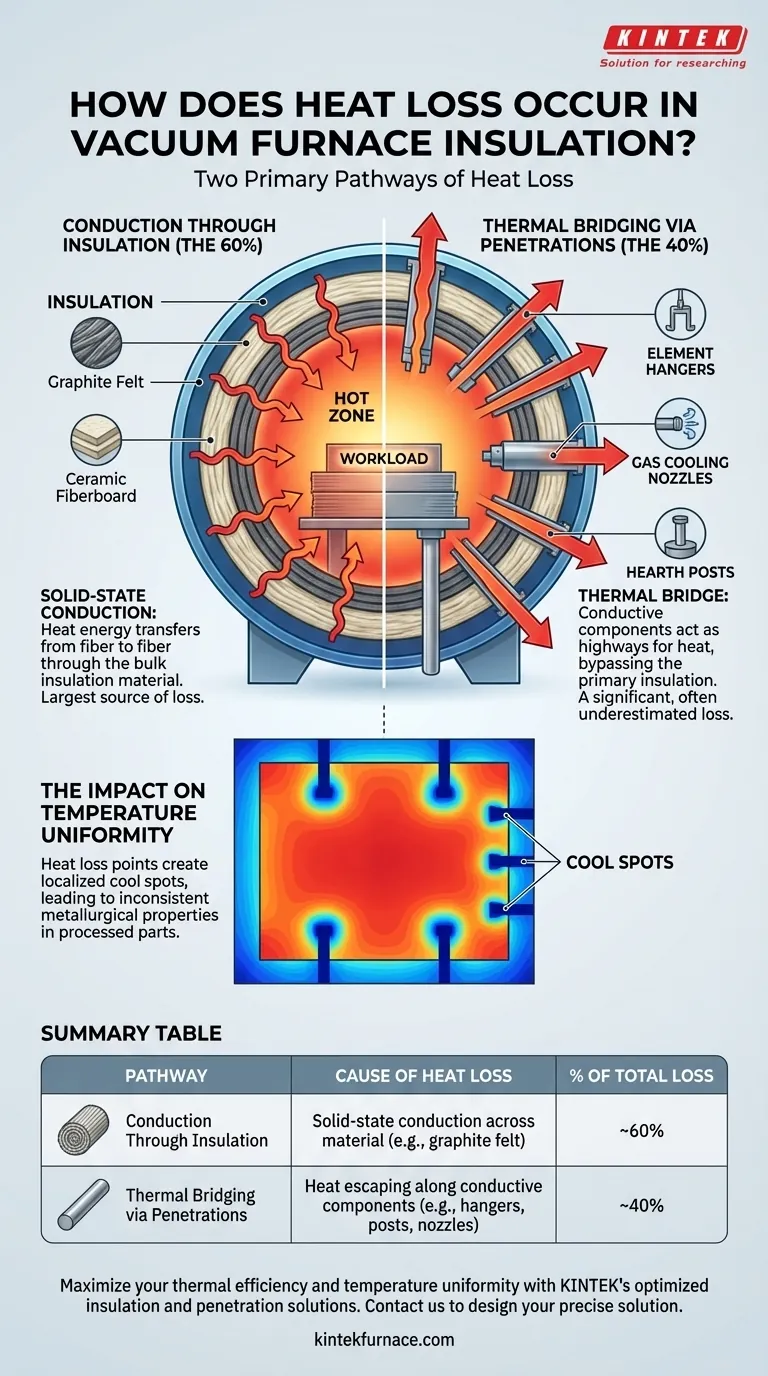

Потери тепла в вакуумной печи происходят по двум различным путям. Приблизительно 60% тепловой энергии уходит через твердотельную теплопроводность через сам изоляционный материал. Остальные 40% теряются по «тепловым мостам» — необходимым проходным элементам, таким как подвесы элементов, охлаждающие сопла и опорные стойки пода, которые проходят через изоляцию.

Хотя основной изоляционный материал является крупнейшим источником потерь тепла, значительное и часто недооцениваемое количество энергии уходит через структурные компоненты, пронизывающие изоляционные слои. Истинная тепловая эффективность может быть достигнута только путем решения обеих этих проблем.

Два основных пути потери тепла

Понимание того, как печь теряет тепло, является первым шагом к его контролю. Энергия не просто излучается; она следует по определенным, предсказуемым путям из горячей зоны.

Путь 1: Теплопроводность через изоляцию (60%)

Основная задача изоляции, будь то графитовый войлок или керамическая волокнистая плита, — сопротивляться потоку тепла. Однако ни один материал не является идеальным изолятором.

Тепловая энергия всегда найдет способ перемещаться через твердый материал, передаваясь от волокна к волокну. Этот процесс известен как твердотельная теплопроводность. Он составляет большую часть потерь тепла в хорошо спроектированной печи.

Путь 2: Тепловые мосты через проходные элементы (40%)

Тепловой мост — это путь с более высокой теплопроводностью, который позволяет теплу обходить основную изоляцию. В вакуумной печи эти мосты создаются любым компонентом, который должен проходить из горячей зоны к более холодной оболочке печи.

Эти проходные элементы, включая подвесы элементов, опорные стойки пода и сопла газового охлаждения, часто изготавливаются из плотных, проводящих материалов. Они действуют как «шоссе» для тепла, отводя его от рабочей зоны и из системы, составляя значительные 40% от общих потерь.

Понимание неизбежных компромиссов

Управление потерями тепла — это не создание идеальной системы, а управление необходимыми компромиссами в конструкции печи.

Необходимость проходных элементов

Вы не можете просто устранить проходные элементы. Нагревательные элементы должны быть подвешены, рабочая зона должна поддерживаться подом, а технологические газы часто необходимо вводить или отводить.

Поэтому задача состоит не в удалении этих тепловых мостов, а в минимизации их воздействия. Это достигается путем тщательного выбора материалов и конструкции для создания «термического разрыва» везде, где это возможно.

Влияние на равномерность температуры

Эти точки потери тепла распределены неравномерно. Они создают локальные холодные зоны внутри камеры печи.

Это отсутствие равномерности температуры может напрямую влиять на качество обрабатываемых деталей, приводя к непостоянным металлургическим свойствам. Цель изоляции — не только экономить энергию, но и обеспечить, чтобы вся рабочая зона испытывала одинаковый термический профиль.

Как применить это к вашей печи

Ваша стратегия повышения тепловых характеристик зависит от того, где вы можете внести наиболее эффективные изменения.

- Если ваше основное внимание сосредоточено на основном изоляционном пакете: Убедитесь, что вы используете высококачественные материалы с максимально низкой теплопроводностью, и проверьте наличие деградации, провисания или зазоров, которые ухудшают производительность.

- Если ваше основное внимание сосредоточено на общей эффективности системы: Критически оцените каждый проходной элемент, поскольку они составляют почти половину ваших потерь тепла и часто являются наиболее упускаемой из виду возможностью для улучшения.

В конечном итоге, эффективная вакуумная печь — это система, в которой как обширные изоляционные экраны, так и мельчайшие структурные проходные элементы оптимизированы для удержания тепла.

Сводная таблица:

| Путь | Причина потери тепла | % от общих потерь |

|---|---|---|

| Теплопроводность через изоляцию | Твердотельная теплопроводность через изоляционный материал (например, графитовый войлок) | ~60% |

| Тепловые мосты через проходные элементы | Уход тепла по проводящим компонентам (например, подвесы элементов, опорные стойки пода, охлаждающие сопла) | ~40% |

Максимизируйте тепловую эффективность и равномерность температуры вашей вакуумной печи. В KINTEK мы понимаем, что почти половина всех потерь тепла происходит через структурные проходные элементы — критическая деталь, которую часто упускают из виду. Используя наши исключительные научно-исследовательские разработки и собственное производство, мы предлагаем передовые высокотемпературные печные решения, такие как муфельные, трубчатые, вакуумные и атмосферные печи. Наши широкие возможности глубокой индивидуальной настройки гарантируют, что изоляция вашей печи и каждый проходной элемент будут оптимизированы для минимизации потерь энергии и обеспечения постоянного качества деталей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем разработать решение, которое точно соответствует вашим уникальным тепловым требованиям. Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ