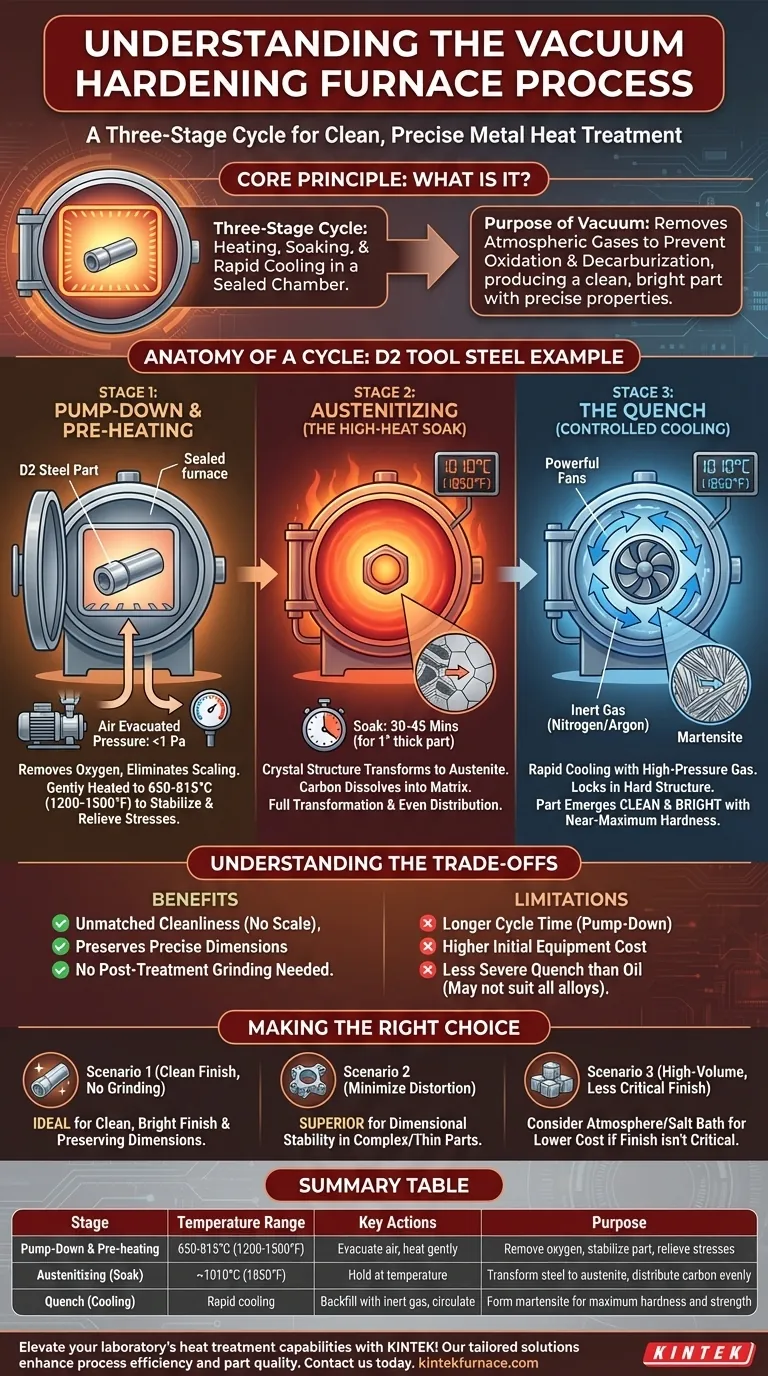

По своей сути, процесс вакуумной закалки — это трехступенчатый цикл, выполняемый в герметичной камере. Сначала металлические компоненты нагреваются до определенной температуры закалки в глубоком вакууме. Во-вторых, они выдерживаются при этой температуре (этап называется «выдержка») для обеспечения полного преобразования внутренней структуры всей детали. Наконец, они быстро охлаждаются с использованием инертного газа под высоким давлением для фиксации желаемой твердости и прочности.

Основная цель использования вакуума — не сам вакуум, а то, что он предотвращает. Удаляя атмосферные газы, процесс исключает поверхностные реакции, такие как окисление и обезуглероживание, производя чистую, яркую деталь с точными и предсказуемыми механическими свойствами.

Анатомия цикла вакуумной закалки

Чтобы сделать это более наглядным, рассмотрим закалку распространенной инструментальной стали, такой как D2. Эта высокоуглеродистая, высокохромистая сталь используется для штампов и режущих инструментов, требующих отличной износостойкости.

Этап 1: Откачка и предварительный нагрев

Цикл начинается с загрузки стальных деталей D2 в холодную печь и герметизации дверцы камеры.

Мощная вакуумная система затем удаляет воздух, обычно достигая уровня давления в миллионы раз ниже, чем атмосферное давление снаружи. Этот важный шаг удаляет кислород, основную причину образования окалины и поверхностных дефектов при высоких температурах.

После установления вакуума детали осторожно нагреваются до температуры предварительного нагрева, часто около 650-815°C (1200-1500°F). Этот шаг стабилизирует деталь, снимает внутренние напряжения от предыдущей обработки и обеспечивает равномерный нагрев компонента на следующем критическом этапе.

Этап 2: Аустенитизация (выдержка при высокой температуре)

После предварительного нагрева печь быстро нагревает детали до определенной температуры аустенитизации для стали D2, которая обычно составляет около 1010°C (1850°F).

При этой температуре кристаллическая структура стали превращается в фазу, называемую аустенитом, которая обладает уникальной способностью растворять углерод в своей матрице.

Затем детали "выдерживаются" — сохраняются при этой температуре в течение заранее определенного времени. Это гарантирует, что вся деталь, включая ее сердцевину, полностью претерпела трансформацию, а углерод и другие легирующие элементы равномерно распределены. Для секции D2 толщиной 1 дюйм эта выдержка может длиться 30-45 минут.

Этап 3: Закалка (контролируемое охлаждение)

Это момент "закалки". Чтобы зафиксировать твердую структуру, сталь должна быть быстро охлаждена от температуры аустенитизации.

В вакуумной печи это не делается маслом или водой. Вместо этого нагревательные элементы отключаются, и камера быстро заполняется инертным газом под высоким давлением — обычно азотом или аргоном.

Мощные вентиляторы циркулируют этот газ с высокой скоростью, быстро и равномерно отводя тепло от компонентов. Это быстрое охлаждение заставляет аустенит превращаться в мартенсит, очень твердую, прочную, но хрупкую кристаллическую структуру. Деталь выходит из печи с почти максимальной твердостью.

Понимание компромиссов

Вакуумная закалка — превосходный процесс для многих применений, но это не единственное решение. Понимание ее преимуществ и ограничений является ключом к принятию обоснованного решения.

Преимущество: Непревзойденная чистота и точность

Основное преимущество — результат: чистая, яркая деталь без поверхностной окалины. Поскольку нет окисления или обезуглероживания (потери поверхностного углерода), закаленная деталь часто не требует последующей очистки или механической обработки. Это сохраняет точные размеры компонента.

Стоимость: Время цикла и оборудование

Вакуумные печи — это сложные машины. Первоначальная откачка значительно увеличивает общее время процесса по сравнению с атмосферной печью, где детали могут быть загружены непосредственно в горячую камеру. Само оборудование дороже в покупке и обслуживании.

Ограничение: Интенсивность охлаждения

Хотя современная высоконапорная газовая закалка очень эффективна, она, как правило, менее интенсивна, чем закалка в агрессивной масляной ванне. Для некоторых низколегированных сталей или очень толстых деталей, требующих чрезвычайно быстрого охлаждения для достижения полной твердости, вакуумной газовой закалки может быть недостаточно.

Правильный выбор для вашего применения

Выбор правильного процесса термообработки полностью зависит от требований к конечному компоненту.

- Если ваша основная цель — чистая, яркая поверхность и избегание последующей шлифовки: Вакуумная закалка — идеальный выбор для сохранения поверхности и размеров детали.

- Если ваша основная цель — минимизировать деформацию в сложных или тонких деталях: Равномерный нагрев и контролируемая газовая закалка в вакуумном процессе обеспечивают превосходную стабильность размеров.

- Если ваша основная цель — крупносерийная закалка простых углеродистых сталей, где качество поверхности не критично: Более традиционная и экономичная атмосферная печь или соляная ванна могут быть более выгодным решением.

В конечном итоге, выбор вакуумной закалки — это инвестиция в контроль процесса для применений, где качество и точность конечной детали не подлежат обсуждению.

Сводная таблица:

| Этап | Диапазон температур | Основные действия | Назначение |

|---|---|---|---|

| Откачка и предварительный нагрев | 650-815°C (1200-1500°F) | Откачка воздуха, бережный нагрев | Удаление кислорода, стабилизация детали, снятие напряжений |

| Аустенитизация (выдержка) | ~1010°C (1850°F) | Выдержка при температуре | Превращение стали в аустенит, равномерное распределение углерода |

| Закалка (охлаждение) | Быстрое охлаждение | Обратное заполнение инертным газом, циркуляция | Образование мартенсита для максимальной твердости и прочности |

Повысьте возможности вашей лаборатории по термообработке с KINTEK! Используя исключительные возможности НИОКР и собственного производства, мы предлагаем передовые высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, предоставляя чистые, точные результаты для применений в закалке инструментальной стали и за ее пределами. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность вашего процесса и качество деталей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля