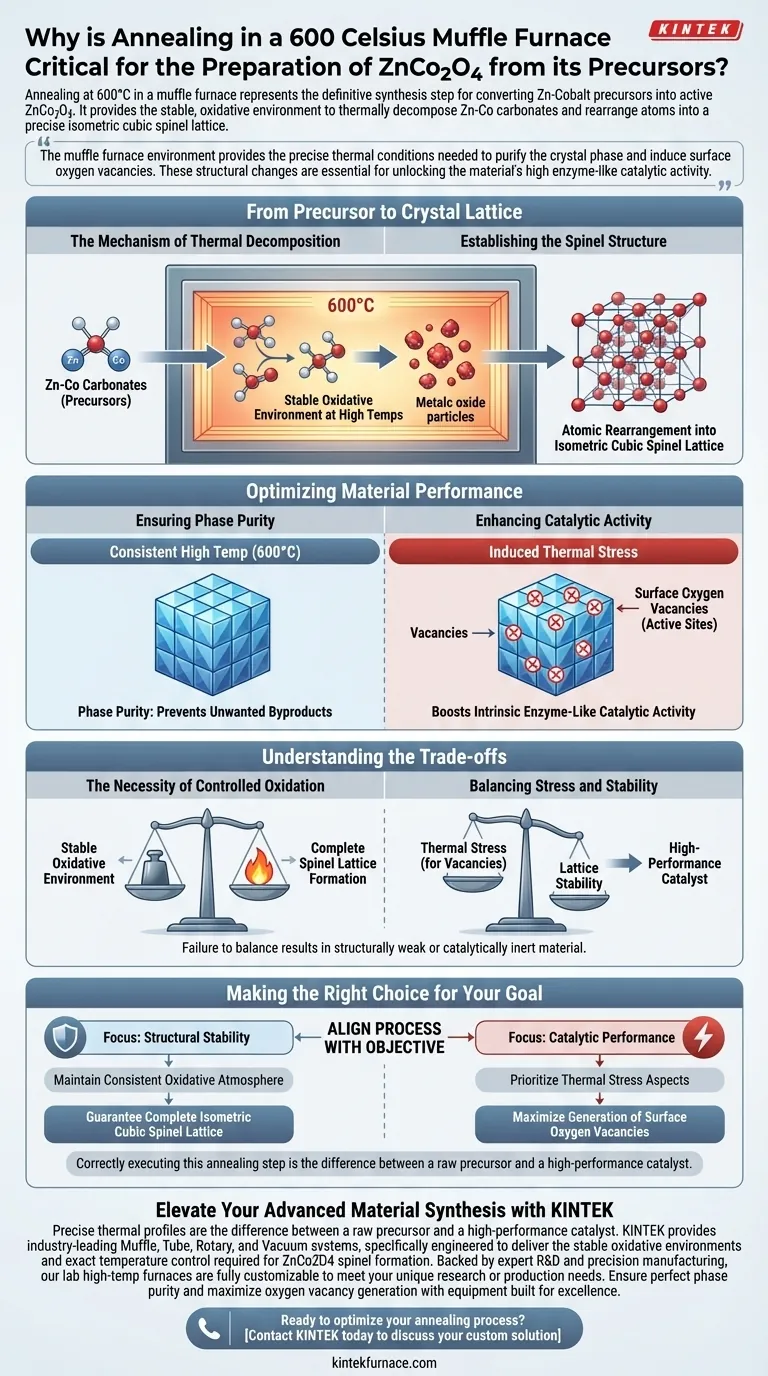

Отжиг в муфельной печи при 600°C представляет собой окончательный этап синтеза для преобразования цинк-кобальтовых прекурсоров в активный ZnCo2O4. Он обеспечивает стабильную окислительную среду, необходимую для термического разложения карбонатов Zn-Co и перестройки атомной структуры в точную изометрическую кубическую шпинельную решетку.

Среда муфельной печи обеспечивает точные термические условия, необходимые для очистки кристаллической фазы и индукции поверхностных кислородных вакансий. Эти структурные изменения необходимы для раскрытия высокой ферментоподобной каталитической активности материала.

От прекурсора к кристаллической решетке

Механизм термического разложения

Основная функция муфельной печи — содействие термическому разложению карбонатных прекурсоров Zn-Co.

При высоких температурах печь создает стабильную окислительную среду. Это позволяет карбонатным компонентам последовательно разлагаться, оставляя желаемые металлические оксиды.

Создание шпинельной структуры

После разложения прекурсоров оставшиеся атомы должны быть правильно организованы.

Процесс отжига способствует критической перестройке атомов. Это превращает сырье в стабильную изометрическую кубическую шпинельную решетку, которая составляет структурную основу ZnCo2O4.

Оптимизация производительности материала

Обеспечение чистоты фазы

Обработка в муфельной печи является решающим фактором в окончательном составе материала.

Поддерживая постоянную высокую температуру (600°C), процесс обеспечивает чистоту фазы. Это предотвращает образование нежелательных побочных продуктов, которые могут помешать функционированию материала.

Повышение каталитической активности

Наиболее важным результатом этого процесса отжига является повышение химической реакционной способности.

Термический стресс, индуцированный во время отжига, генерирует обильные кислородные вакансии на поверхности оксида. Эти вакансии действуют как активные центры, значительно повышая внутреннюю ферментоподобную каталитическую активность конечного продукта.

Понимание компромиссов

Необходимость контролируемого окисления

Критичность муфельной печи заключается в ее способности обеспечивать стабильную окислительную среду.

Если среда нагрева непостоянна или не содержит достаточного количества кислорода, перестройка в шпинельную решетку может остаться незавершенной. Это приведет к получению материала с плохой структурной целостностью и низким каталитическим потенциалом.

Балансировка напряжения и стабильности

Хотя термический стресс необходим для создания кислородных вакансий, его необходимо тщательно контролировать.

Процесс опирается на определенный термический профиль для генерации этих вакансий без разрушения решетки. Неспособность достичь этого баланса приводит к получению материала, который либо структурно слаб, либо каталитически инертен.

Сделайте правильный выбор для своей цели

Чтобы максимизировать качество вашей подготовки ZnCo2O4, согласуйте ваш процесс с вашими конкретными целями:

- Если ваш основной фокус — структурная стабильность: Убедитесь, что печь поддерживает постоянную окислительную атмосферу, чтобы гарантировать полное формирование изометрической кубической шпинельной решетки.

- Если ваш основной фокус — каталитическая производительность: Уделите приоритетное внимание аспектам термического стресса этапа отжига, чтобы максимизировать генерацию поверхностных кислородных вакансий.

Правильное выполнение этого этапа отжига отличает сырьевой прекурсор от высокоэффективного катализатора.

Сводная таблица:

| Цель процесса | Механизм | Результат для ZnCo2O4 |

|---|---|---|

| Преобразование прекурсора | Термическое разложение | Разлагает карбонаты Zn-Co на металлические оксиды |

| Формирование структуры | Перестройка атомов | Создает стабильную изометрическую кубическую шпинельную решетку |

| Контроль чистоты | Высокотемпературное окисление | Устраняет нежелательные побочные продукты и обеспечивает чистоту фазы |

| Повышение производительности | Индуцированный термический стресс | Генерирует поверхностные кислородные вакансии для каталитической активности |

Улучшите свой передовой синтез материалов с KINTEK

Точные термические профили отличают сырьевой прекурсор от высокоэффективного катализатора. KINTEK предлагает ведущие в отрасли муфельные, трубчатые, роторные и вакуумные системы, специально разработанные для обеспечения стабильных окислительных сред и точного контроля температуры, необходимых для формирования шпинелей ZnCo2O4.

Наши лабораторные высокотемпературные печи, поддерживаемые экспертными исследованиями и разработками и прецизионным производством, полностью настраиваются в соответствии с вашими уникальными исследовательскими или производственными потребностями. Обеспечьте идеальную чистоту фазы и максимизируйте генерацию кислородных вакансий с помощью оборудования, созданного для совершенства.

Готовы оптимизировать процесс отжига? Свяжитесь с KINTEK сегодня, чтобы обсудить ваше индивидуальное решение.

Визуальное руководство

Ссылки

- Shu-Ju Liao, Zhong Cao. Pt@ZnCo2O4 Microspheres as Peroxidase Mimics: Enhanced Catalytic Activity and Application for L-Cysteine Detection. DOI: 10.3390/molecules30010187

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какую пользу приносит точный контроль температуры при использовании цифровой муфельной печи? Добейтесь надежных, повторяемых результатов

- Какую роль играет высокотемпературная муфельная печь в кальцинировании SrMo1−xMnxO4? Оптимизируйте ваш синтез.

- Каковы технические характеристики камерных печей? Руководство по температуре, однородности и индивидуальной настройке

- Какова функция муфельной печи при кальцинировании Ba1-xCaxTiO3? Обеспечьте чистоту и точность при синтезе керамики

- Какие типы нагревательных элементов используются в муфельных печах и их температурные диапазоны?Найдите подходящий элемент для вашей лаборатории

- Какие процедуры обслуживания рекомендуются для муфельных печей? Обеспечьте точность и безопасность в вашей лаборатории

- Какова основная функция высокотемпературной муфельной печи при синтезе оксида графена? Максимизация выхода углерода

- Почему выбор муфельной печи важен применительно к конкретному применению? Обеспечьте оптимальную производительность вашей лаборатории