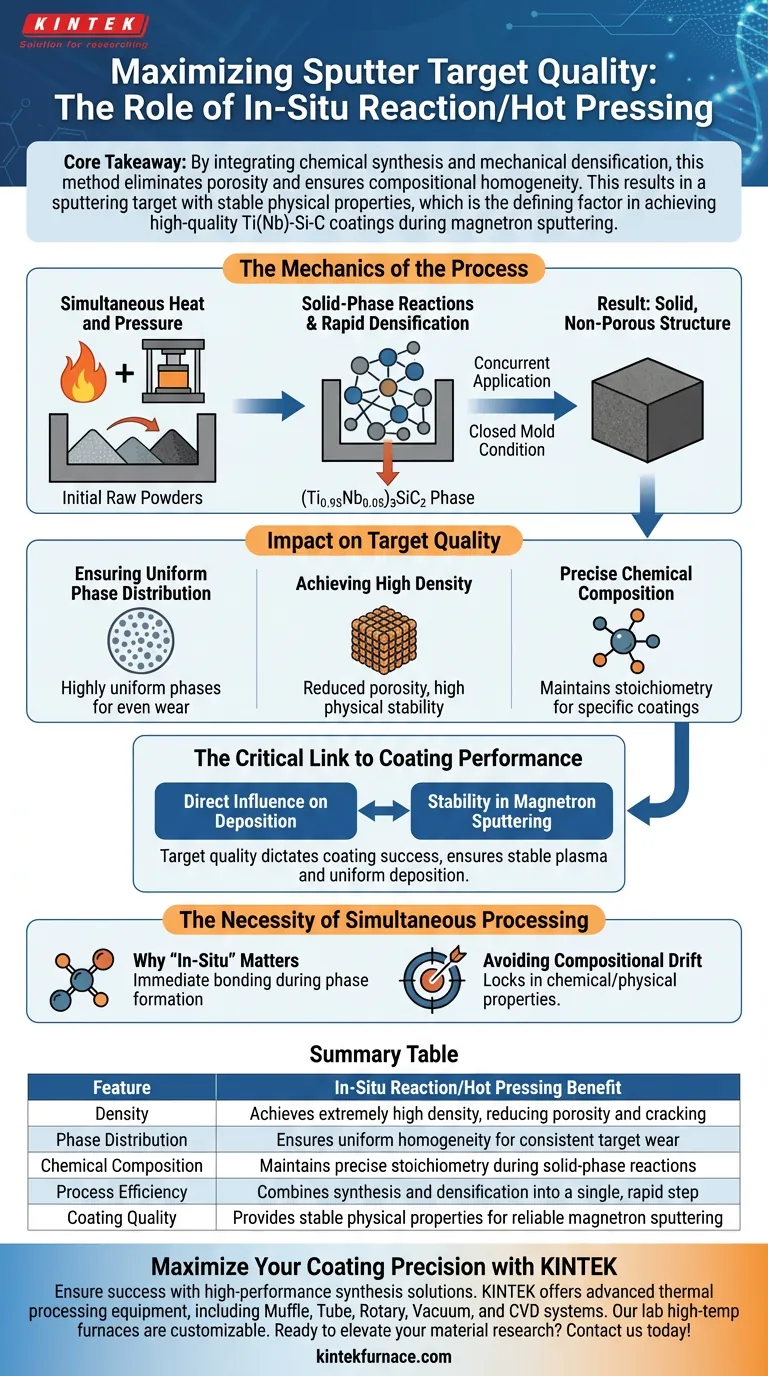

Основная цель использования метода in-situ реакции/горячего прессования заключается в синтезе объемной мишени, обладающей как чрезвычайно высокой плотностью, так и равномерным распределением фаз. Применяя одновременно высокую температуру и давление в закрытой форме, этот метод заставляет исходные порошки подвергаться твердофазным реакциям и быстрой уплотнению за один шаг, создавая высококачественный исходный материал для напыления.

Ключевой вывод Интегрируя химический синтез и механическое уплотнение, этот метод устраняет пористость и обеспечивает однородность состава. В результате получается мишень для напыления со стабильными физическими свойствами, что является определяющим фактором для достижения высококачественных покрытий Ti(Nb)-Si-C при магнетронном напылении.

Механика процесса

Одновременный нагрев и давление

Отличительной особенностью этого метода является одновременное применение тепловой энергии и механической силы. Вместо спекания предварительно прореагировавшего порошка, в процессе используются исходные порошки, помещенные в закрытую форму.

Твердофазные реакции

В этих экстремальных условиях исходные порошки подвергаются реакции "in-situ". Это означает, что химическое превращение в специфическую фазу (Ti0.95Nb0.05)3SiC2 происходит непосредственно в процессе консолидации, а не до нее.

Быстрое уплотнение

Внешнее давление, приложенное во время реакции, способствует быстрому уплотнению материала. Это эффективно закрывает пустоты и поры, которые в противном случае могли бы остаться в объемном материале, в результате чего получается твердая, непористая структура.

Влияние на качество мишени

Обеспечение равномерного распределения фаз

Поскольку реакция происходит в контролируемой закрытой среде под давлением, получаемый материал достигает очень равномерного распределения фаз. Эта однородность имеет решающее значение для обеспечения равномерного износа мишени во время использования.

Достижение высокой плотности

Процесс быстрого уплотнения создает объемный материал с чрезвычайно высокой плотностью. Плотная мишень необходима для физической стабильности, снижая риск растрескивания или образования частиц во время высокоэнергетического процесса напыления.

Точный химический состав

Закрытая форма процесса помогает поддерживать стехиометрию. Метод гарантирует, что конечная мишень сохранит точный химический состав (Ti0.95Nb0.05)3SiC2, необходимый для конкретного применения покрытия.

Критическая связь с производительностью покрытия

Прямое влияние на осаждение

Качество мишени для напыления является входным параметром, определяющим последующий успех. Стабильность и состав мишени напрямую влияют на качество осаждения конечного покрытия Ti(Nb)-Si-C.

Стабильность при магнетронном напылении

Для эффективной работы магнетронного напыления мишень должна обладать стабильными физическими свойствами. Метод горячего прессования обеспечивает структурную целостность и однородность состава, необходимые для поддержания стабильной плазмы и равномерной скорости осаждения.

Необходимость одновременной обработки

Почему "in-situ" имеет значение

Разделение этапов реакции и уплотнения часто может приводить к образованию примесей или снижению плотности. Принудительное проведение реакции *во время* прессования обеспечивает фундаментальное связывание материала сразу же после образования фазы.

Избежание отклонений в составе

Если плотность низкая или распределение фаз неравномерное, процесс напыления становится непредсказуемым. Этот метод специально используется для фиксации химических и физических свойств, предотвращая вариации, которые могли бы ухудшить характеристики покрытия.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить успех подготовки вашего покрытия Ti(Nb)-Si-C, рассмотрите, как синтез мишени соответствует вашим конкретным требованиям:

- Если ваш основной фокус — однородность покрытия: Полагайтесь на этот метод для получения мишени с равномерным распределением фаз, гарантируя, что осажденный слой соответствует предполагаемому химическому дизайну.

- Если ваш основной фокус — стабильность процесса: Отдавайте предпочтение мишеням, изготовленным методом горячего прессования, чтобы обеспечить высокую плотность, которая предотвращает деградацию мишени и обеспечивает стабильное поведение магнетронного напыления.

Метод in-situ реакции/горячего прессования — это не просто производственный этап; это мера контроля качества, гарантирующая, что мишень для напыления служит надежной основой для передовых систем покрытий.

Сводная таблица:

| Характеристика | Преимущество in-situ реакции/горячего прессования |

|---|---|

| Плотность | Достигает чрезвычайно высокой плотности, снижая пористость и растрескивание |

| Распределение фаз | Обеспечивает равномерную однородность для последовательного износа мишени |

| Химический состав | Поддерживает точную стехиометрию во время твердофазных реакций |

| Эффективность процесса | Объединяет синтез и уплотнение в один быстрый этап |

| Качество покрытия | Обеспечивает стабильные физические свойства для надежного магнетронного напыления |

Максимизируйте точность вашего покрытия с KINTEK

Обеспечьте успех подготовки вашего покрытия Ti(Nb)-Si-C с помощью высокопроизводительных решений для синтеза. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает широкий спектр передового оборудования для термической обработки, включая муфельные, трубчатые, роторные, вакуумные и CVD системы. Наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими уникальными потребностями в реакциях in-situ и уплотнении.

Готовы вывести ваши материаловедческие исследования на новый уровень? Свяжитесь с нами сегодня, чтобы найти ваше индивидуальное решение для печи!

Визуальное руководство

Ссылки

- Xichao Li, Lili Zheng. The Preparation and Properties of Ti(Nb)-Si-C Coating on the Pre-Oxidized Ferritic Stainless Steel for Solid Oxide Fuel Cell Interconnect. DOI: 10.3390/ma17030632

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

Люди также спрашивают

- Как печь для спекания в вакууме с горячим прессованием уплотняет керамику из карбида кремния? Достижение почти теоретической плотности с KINTEK

- Как оборудование для вакуумного горячего прессования или спекания без давления способствует приготовлению GdEuZrO? Достижение высокой плотности

- Как вакуумная горячая прессовая печь способствует уплотнению Al-Si/графита? Достижение 100% термической плотности

- Как точность контроля температуры вакуумной горячей прессования влияет на матрицу SiC волокно/TB8? Оптимизация качества интерфейса

- Что такое процесс вакуумного ламинирования? Создание прочных, легких композитных деталей

- Какую роль играют высокопрочные графитовые формы при спекании композитов TiAl-SiC методом горячего прессования?

- Как оборудование для вакуумно-горячего прессования используется в аэрокосмической промышленности? Жизненно важно для производства высокоэффективных компонентов

- Как контроль температуры при 950°C влияет на композиты SiC/Cu-Al2O3? Оптимизация спекания для высокой прочности