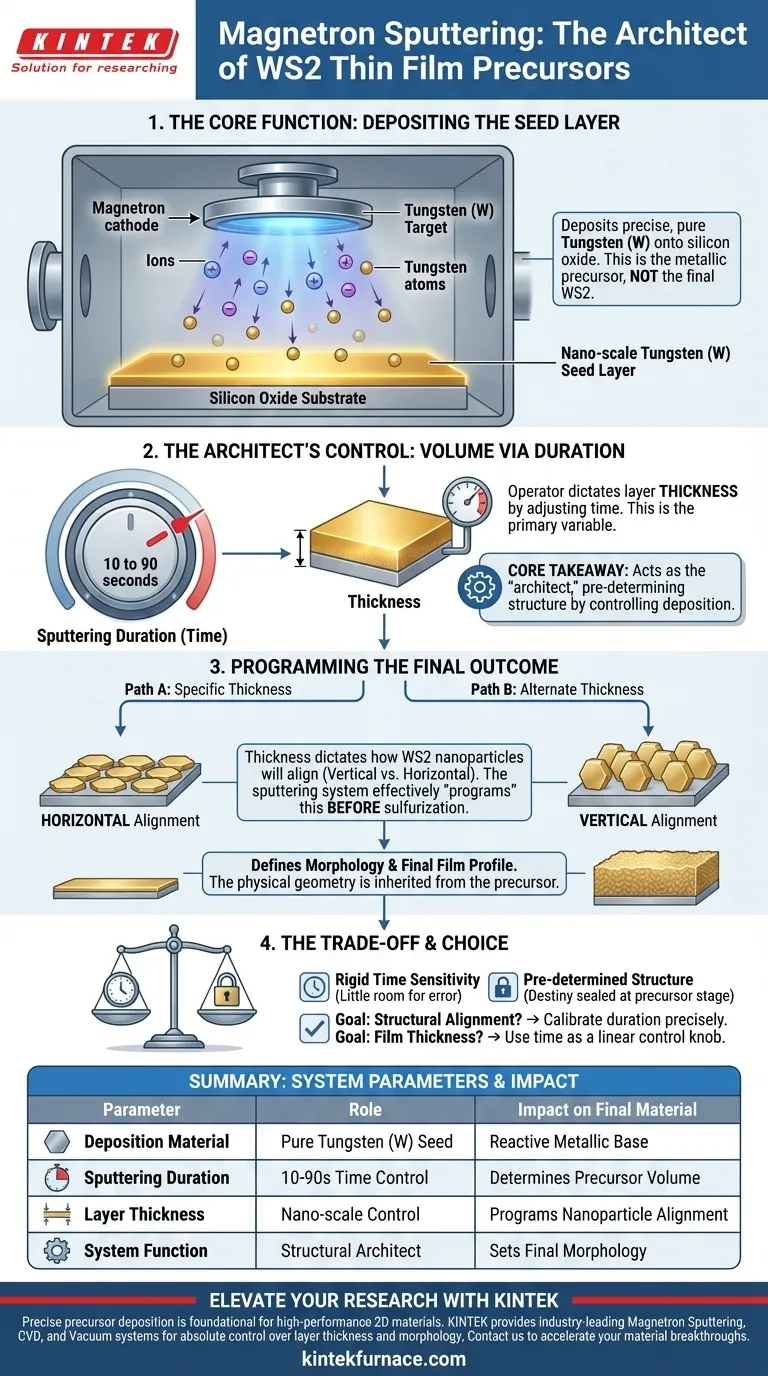

Основная функция системы магнетронного распыления в данном контексте заключается в осаждении точного наноразмерного зародышевого слоя вольфрама (W) на подложку из оксида кремния. Эта система служит основополагающим производственным этапом, создавая металлический прекурсор, который в конечном итоге будет преобразован в дисульфид вольфрама (WS2).

Ключевой вывод Система магнетронного распыления действует как «архитектор» структуры конечного материала; контролируя продолжительность осаждения вольфрама, она заранее определяет толщину, морфологию и физическое выравнивание образующихся наночастиц WS2.

Роль осаждения в формировании прекурсора

Создание металлического зародышевого слоя

Система распыления не отвечает за прямое создание соединения WS2. Вместо этого ее конкретная задача — осаждение чистого вольфрама (W) на основу из оксида кремния.

Этот вольфрамовый слой действует как «зародышевый» материал. Он обеспечивает необходимые атомы металла, которые будут реагировать в последующем процессе сульфидирования.

Контроль объема с помощью продолжительности

Система управляет объемом прекурсорного материала посредством управления временем. В ссылке указан конкретный рабочий диапазон, обычно от 10 до 90 секунд.

Регулируя эту продолжительность, оператор точно определяет толщину исходного металлического слоя. Это основная переменная, влияющая на характеристики конечного продукта.

Как распыление влияет на конечные свойства WS2

Определение выравнивания наночастиц

Самым важным результатом этапа распыления является ориентация конечного материала. Толщина зародышевого слоя вольфрама определяет, как будут располагаться наночастицы WS2.

В зависимости от толщины, достигнутой во время распыления, конечные частицы WS2 будут выравниваться вертикально или горизонтально. Система распыления фактически «программирует» это выравнивание еще до начала химической реакции.

Определение морфологии и конечной толщины

Физическая геометрия (морфология) конечного WS2 наследуется от прекурсора. Система распыления устанавливает структурную основу, которой следует процесс сульфидирования.

Следовательно, конечная толщина пленки WS2 является прямым результатом начального осаждения вольфрама. Более толстый слой прекурсора неизменно приводит к измененному профилю конечной пленки.

Понимание компромиссов

Чувствительность ко времени распыления

Связь между продолжительностью распыления и результатом материала является жесткой. Поскольку система полагается на время (от 10 до 90 секунд) для контроля толщины, остается мало места для ошибок.

Предварительное определение структуры

Компромиссом этого метода является то, что судьба материала предопределена на этапе прекурсора. Вы не можете легко изменить выравнивание (вертикальное или горизонтальное) на этапе сульфидирования; оно должно быть правильно определено системой распыления в первую очередь.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность системы магнетронного распыления, вы должны провести обратное проектирование вашего процесса на основе желаемых свойств материала.

- Если ваш основной акцент сделан на конкретном структурном выравнивании: Точно откалибруйте продолжительность распыления в пределах окна от 10 до 90 секунд, чтобы нацелиться на вертикальную или горизонтальную ориентацию.

- Если ваш основной акцент сделан на толщине пленки: Используйте время распыления как линейный регулятор для увеличения или уменьшения объема зародышевого слоя вольфрама.

Система магнетронного распыления — это не просто инструмент осаждения; это механизм управления, определяющий конечную архитектуру вашей тонкой пленки.

Сводная таблица:

| Параметр | Роль в подготовке WS2 | Влияние на конечный материал |

|---|---|---|

| Материал осаждения | Чистый вольфрам (W) | Действует как реакционноспособный металлический зародышевый слой |

| Продолжительность распыления | От 10 до 90 секунд | Напрямую определяет объем прекурсора и толщину пленки |

| Толщина слоя | Контроль на наноуровне | Программирует вертикальное или горизонтальное выравнивание наночастиц |

| Функция системы | Структурный архитектор | Устанавливает морфологию, наследуемую конечной пленкой WS2 |

Улучшите свои исследования тонких пленок с помощью KINTEK

Точное осаждение прекурсора — основа высокопроизводительных 2D-материалов. KINTEK поставляет ведущие в отрасли системы магнетронного распыления, CVD и вакуумные системы, разработанные для обеспечения абсолютного контроля над толщиной слоя и морфологией.

Независимо от того, разрабатываете ли вы полупроводники WS2 или передовые наноматериалы, наши экспертные исследования и разработки, а также настраиваемые лабораторные печи гарантируют, что ваши исследования принесут воспроизводимые, высококачественные результаты. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши уникальные потребности проекта и узнать, как наш производственный опыт может ускорить ваши открытия в области материалов.

Визуальное руководство

Ссылки

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Почему точный контроль температуры при 800 °C имеет решающее значение для гетероструктур катализатора BCMoMn?

- Какова функция печи принудительной сушки при конверсии покрытий SiOC? Обеспечение безупречного удаления растворителя

- Каково значение стабильной термической среды при кристаллизации? Обеспечение точности в пленках оксида металла

- Почему после синтеза TiO2-альфа-Ga2O3 требуется прецизионная печь? Освоение фазовых превращений и межфазного сцепления

- Какова функция дуговой печи в производстве UMG-Si? Энергия для трансформации кремния

- Почему печь для принудительной воздушной сушки необходима после формования брикетов из биомассы? Повышение качества и прочности топлива

- Почему сырой каолин должен подвергаться термической обработке для 3D-печати по технологии DLP? Контроль вязкости для точной печати

- Почему при модификации цеолитов требуется печь для конвективной сушки? Обеспечение структурной целостности и точности