При подготовке пористого оксида магния методом пропитки органической пеной высокотемпературная спекательная печь выполняет две различные, но критически важные функции: удаление матрицы и консолидацию структуры. Сначала она работает при более низких температурах для окисления и удаления органической пенообразной матрицы, а затем при высоких температурах (обычно 1300-1400°C) для сплавления керамических частиц.

Спекательная печь действует как трансформационный сосуд, превращающий хрупкую, покрытую суспензией пену в жесткую керамику. Она должна тщательно балансировать полное разрушение органического каркаса с образованием прочных "спекательных шейек" между частицами оксида магния, чтобы предотвратить коллапс структуры.

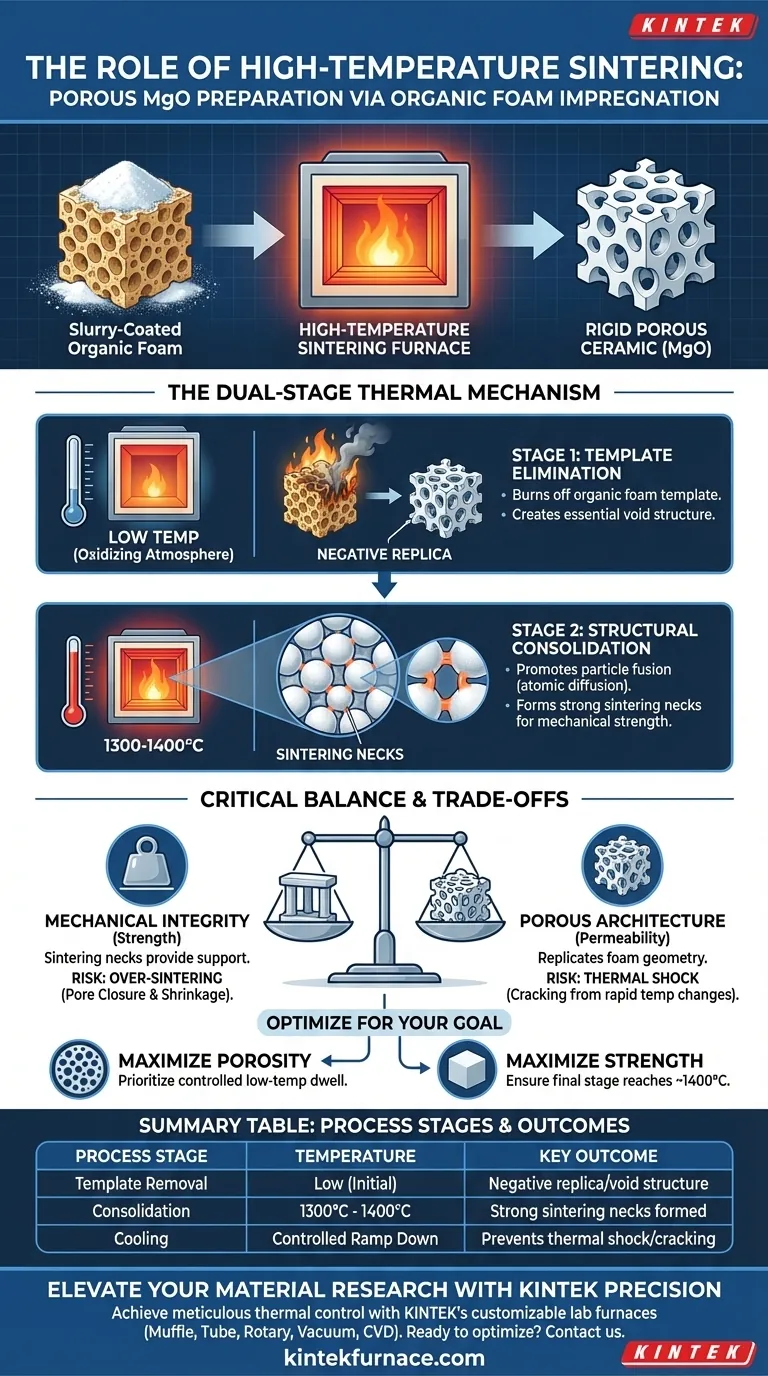

Двухстадийный термический механизм

Стадия 1: Удаление матрицы

Первоначальная функция печи — действовать как инсинератор для жертвенной структуры. При более низких температурах печь создает окислительную атмосферу.

Эта среда позволяет органической пенообразной матрице (обычно полиуретановой) полностью выгореть. Этот этап оставляет негативный отпечаток пены, создавая необходимую структуру пустот конечного пористого материала.

Стадия 2: Консолидация структуры

После удаления матрицы печь переключает свою функцию на уплотнение. Температура значительно повышается, часто достигая 1300-1400°C.

На этом этапе печь способствует росту спекательных шеек между отдельными частицами оксида магния. Эта атомная диффузия соединяет промежутки между частицами, превращая рыхлый порошок в твердый, взаимосвязанный каркас.

Почему этот процесс определяет качество

Установление механической целостности

Без высокотемпературной фазы материал остался бы хрупкой оболочкой из высушенного порошка. Образование спекательных шеек обеспечивает необходимую механическую прочность.

Это сцепление гарантирует, что пористый керамический каркас сможет выдерживать собственный вес и внешние физические нагрузки без разрушения.

Сохранение пористой архитектуры

Печь должна точно воспроизводить геометрию исходной пены. Контролируя скорость выгорания, печь гарантирует, что керамическое покрытие не разрушится по мере исчезновения внутренней органической поддержки.

В результате получается конечный продукт, который сохраняет высокую проницаемость и площадь поверхности, необходимые для пористых применений.

Критические компромиссы при спекании

Риск чрезмерного спекания

Хотя для прочности требуется высокая температура, чрезмерный нагрев или длительное время в печи могут быть вредны.

Если процесс спекания слишком агрессивен, материал может чрезмерно сжаться. Это может привести к закрытию пор, фактически уничтожив "пористую" характеристику, которую вы пытаетесь создать.

Опасность термического удара

Переход между фазой выгорания и фазой высокотемпературного спекания требует тщательного контроля.

Слишком быстрое повышение температуры может вызвать трещины в керамическом скелете. Органические газы должны выходить достаточно медленно, чтобы избежать разрыва хрупких стенок оксида магния до того, как они полностью затвердеют.

Сделайте правильный выбор для вашей цели

Чтобы оптимизировать подготовку оксида магния, настройте график работы печи в соответствии с вашими конкретными требованиями к производительности:

- Если ваш основной акцент — максимальная пористость: Отдавайте приоритет контролируемому времени выдержки при более низкой температуре, чтобы обеспечить полное удаление матрицы без преждевременного сжатия или закрытия пор.

- Если ваш основной акцент — механическая прочность: Убедитесь, что финальная стадия спекания достигает верхнего диапазона (около 1400°C), чтобы максимизировать толщину и долговечность спекательных шеек между частицами.

Успех в этом методе зависит не только от достижения целевой температуры, но и от контроля перехода от удаления матрицы к сплавлению частиц.

Сводная таблица:

| Этап процесса | Функция | Диапазон температур | Ключевой результат |

|---|---|---|---|

| Удаление матрицы | Окисляет/выжигает органическую пену (ПУ) | Низкая (начальная) | Создает негативный отпечаток/структуру пустот |

| Консолидация | Способствует атомной диффузии и сплавлению частиц | 1300℃ - 1400℃ | Образование прочных спекательных шеек |

| Охлаждение | Затвердевает керамический каркас | Контролируемый спуск | Предотвращает термический удар и растрескивание |

Улучшите свои материаловедческие исследования с KINTEK Precision

Достижение идеального баланса между пористостью и механической прочностью требует тщательного термического контроля. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, разработанных для удовлетворения строгих требований к спеканию керамики.

Независимо от того, нужен ли вам точный контроль атмосферы для удаления матрицы или высокая температурная стабильность для уплотнения, наши настраиваемые лабораторные печи изготовлены в соответствии с вашими уникальными спецификациями.

Готовы оптимизировать свой процесс спекания? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное высокотемпературное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Вакуумная печь для спекания молибденовой проволоки

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Как увеличить вакуумное давление? Освоение баланса между газовой нагрузкой и скоростью откачки

- Почему лабораторная вакуумная печь необходима для обезвоживания сред из хлоридных солей? Обеспечение высокочистого TiH2

- Какие меры безопасности важны для вакуумных печей для отжига? Обеспечьте надежную работу и защитите свою лабораторию

- Как классифицируются вакуумные спекательные печи по степени вакуума? Выберите подходящую систему для ваших материалов

- Каковы диапазоны размеров и распространенные области применения тигельных печей? Найдите идеальный вариант для плавки небольшими партиями

- Каковы общие преимущества технологии вакуумной термообработки? Достижение превосходных характеристик и чистоты материала

- Какую технологическую среду обеспечивает шахтная резистивная печь? Экспертные рекомендации по плавлению сплава Al-Cu-Mg-Ag

- Почему температурная стабильность важна при работе вакуумных печей? Обеспечьте точную термообработку для получения превосходных материалов