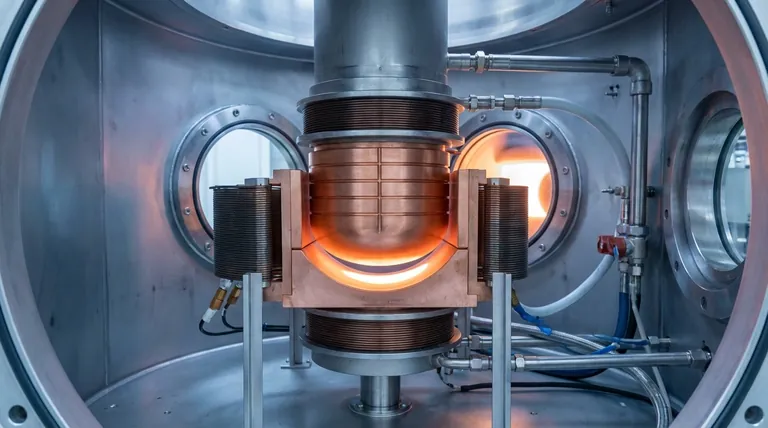

Конструкция с изогнутым дном в индукционном плавильном тигле (ISM) работает путем оптимизации направления электромагнитных сил для усиления левитации. Манипулируя электромагнитным полем так, чтобы оно действовало вдоль нормального направления изогнутой поверхности, эта геометрия значительно увеличивает подъемную силу, действующую на дно расплава. Этот усиленный подъем создает критический зазор, известный как «мягкий контакт», который изолирует расплавленный металл от стенки холодного тигля для повышения тепловой эффективности.

Ключевая идея: Геометрия изогнутого дна создает вертикальный электромагнитный подъем, который физически отделяет расплав от дна тигля. Этот «мягкий контакт» резко снижает потери тепла за счет теплопроводности, что приводит к более однородному химическому составу и превосходной чистоте металла.

Механизм усиленной левитации

Направленные электромагнитные силы

В стандартном тигле с плоским дном электромагнитные силы могут неэффективно поднимать центр расплава.

Изогнутое дно меняет эту динамику. Конструкция индуцирует электромагнитные силы, которые действуют вдоль нормального направления изогнутой поверхности. Эта геометрия естественным образом направляет векторы силы вверх и внутрь, концентрируя подъемный эффект в нижней части расплава, где он наиболее необходим.

Достижение «мягкого контакта»

Основная механическая цель этой конструкции — создать физический зазор между расплавом и водоохлаждаемым медным тиглем.

Это явление технически называется мягким контактом. Используя усиленную подъемную силу, образуется воздушный зазор. Это гарантирует, что расплавленный металл поддерживается в основном магнитным полем, а не физическим контактом с дном тигля.

Тепловые и химические преимущества

Снижение потерь тепла за счет теплопроводности

Наиболее непосредственное влияние мягкого контакта — это тепловая изоляция.

Поскольку расплав не давит непосредственно на холодный тигель, потери тепла за счет теплопроводности значительно снижаются. Воздушный зазор действует как изолятор, позволяя металлу сохранять тепло, генерируемое индукцией, вместо того, чтобы терять его в системе охлаждения.

Улучшение однородности и чистоты

Тепловая эффективность напрямую приводит к улучшению кинетики плавления.

При снижении тепловых потерь расплав поддерживает более высокий и стабильный температурный профиль. Это способствует лучшей текучести и перемешиванию, что приводит к более однородному химическому составу по всему слитку. Кроме того, минимизация контакта с тиглем предотвращает загрязнение, обеспечивая более высокую чистоту металла в конечном затвердевшем продукте.

Дополнительные факторы эффективности

В то время как изогнутое дно оптимизирует подъем и тепловую изоляцию, другие параметры конструкции контролируют, сколько энергии фактически достигает металла.

Оптимизация плотности щелей

Для дальнейшего улучшения кинетики важную роль играет количество секций (щелей) в тигле.

Увеличение количества секций снижает потери на вихревые токи в медных сегментах. Это снижает эффект магнитного экранирования, позволяя большему количеству электромагнитной потенциальной энергии направляться в металлический расплав, а не рассеиваться в виде тепла в стенках тигля.

Толщина стенки и масса

Физическая масса тигля также влияет на эффективность.

Тонкостенная конструкция с широкими щелями снижает общую массу тигля. Это минимизирует неэффективные электромагнитные потери, связанные с объемом тигля. Широкие щели помогают сходиться магнитному потоку, увеличивая напряженность поля и повышая эффективность использования энергии — потенциально повышая ее с ~27% до более чем 38%.

Понимание компромиссов

Сложность производства

Несмотря на аэродинамическое и электромагнитное превосходство, изогнутые дна сложнее в производстве.

Обработка медных сегментов до точных кривых требует более строгих допусков, чем стандартные конструкции с плоским дном. Это может увеличить первоначальную стоимость изготовления и время выполнения работ по оборудованию.

Структурная целостность против эффективности

Стремление к максимальной эффективности требует баланса между структурной прочностью и электромагнитной проницаемостью.

Как отмечается в дополнительных выводах, более тонкие стенки и более широкие щели улучшают передачу энергии. Однако это необходимо сбалансировать с структурной целостностью, необходимой для удержания расплавленной массы и выдерживания тепловых градиентов, присущих процессу ISM.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать производительность вашего процесса индукционного плавильного тигля, вы должны согласовать геометрию тигля с вашими конкретными технологическими целями.

- Если ваш основной фокус — чистота и однородность металла: Отдавайте предпочтение конструкции с изогнутым дном, чтобы максимизировать электромагнитный подъем и создать «мягкий контакт», необходимый для минимизации загрязнения и тепловых потерь.

- Если ваш основной фокус — энергопотребление: Сосредоточьтесь на увеличении количества секций и расширении щелей, так как это напрямую снижает магнитное экранирование и повышает эффективность использования энергии катушкой.

Сочетая изогнутое дно для тепловой изоляции с конструкцией с большим количеством секций для передачи энергии, вы достигаете оптимального баланса чистоты и кинетической эффективности.

Сводная таблица:

| Функция | Преимущество конструкции с изогнутым дном |

|---|---|

| Электромагнитная сила | Направляет подъем вдоль вектора нормали для физического отделения расплава |

| Тип контакта | Создает «мягкий контакт» (воздушный зазор) между расплавленным металлом и тиглем |

| Тепловая эффективность | Значительно снижает потери тепла за счет теплопроводности в систему охлаждения |

| Качество металла | Улучшает химическую однородность и предотвращает загрязнение тигля |

| Выход процесса | Более высокое использование энергии для превосходного плавления реактивных металлов |

Максимизируйте чистоту плавления с помощью KINTEK Expertise

Ваша лаборатория или производственное предприятие сталкивается с проблемами тепловых потерь или загрязнения при плавлении реактивных металлов? KINTEK — команда передовых инженеров, специализирующаяся на высокопроизводительных решениях для нагрева, адаптированных к вашим конкретным исследовательским целям.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем настраиваемые системы муфельные, трубчатые, роторные, вакуумные и CVD, а также специализированные компоненты для индукционного плавления, разработанные для обеспечения точности и долговечности. Наши технические специалисты помогут вам выбрать идеальную геометрию тигля и конфигурацию щелей для оптимизации вашей энергоэффективности и чистоты материалов.

Готовы улучшить обработку материалов?

Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с экспертом

Ссылки

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 1400℃ муфельная печь для лаборатории

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Какой тип системы отопления обычно используется в печах для вакуумного литья и как она работает? Откройте для себя индукционный нагрев для чистого и эффективного плавления

- Как печь для вакуумно-дуговой плавки обеспечивает однородность состава слитков сплава Ti–Mo–Fe? Мастерская однородность

- Как модель турбулентности k-эпсилон с пристеночными функциями помогает в моделировании течения расплава? Оптимизация индукционных печей

- Что такое индукционная печь IGBT? Откройте для себя современную эффективность плавки металлов

- Как индукционные печи достигают более быстрого времени плавления? Откройте для себя непревзойденную скорость и качество металла

- Почему вакуумная дуговая печь оснащена функцией переворачивания для плавления TixNbMoTaW? Достижение однородности сплава

- Какова роль печи индукционной плавки в вакууме? Важнейшая чистота для аморфных нанокристаллических материалов

- Какова критическая роль печи вакуумно-индукционной плавки в подготовке сплавов FeAl? Достижение сверхчистых сплавов