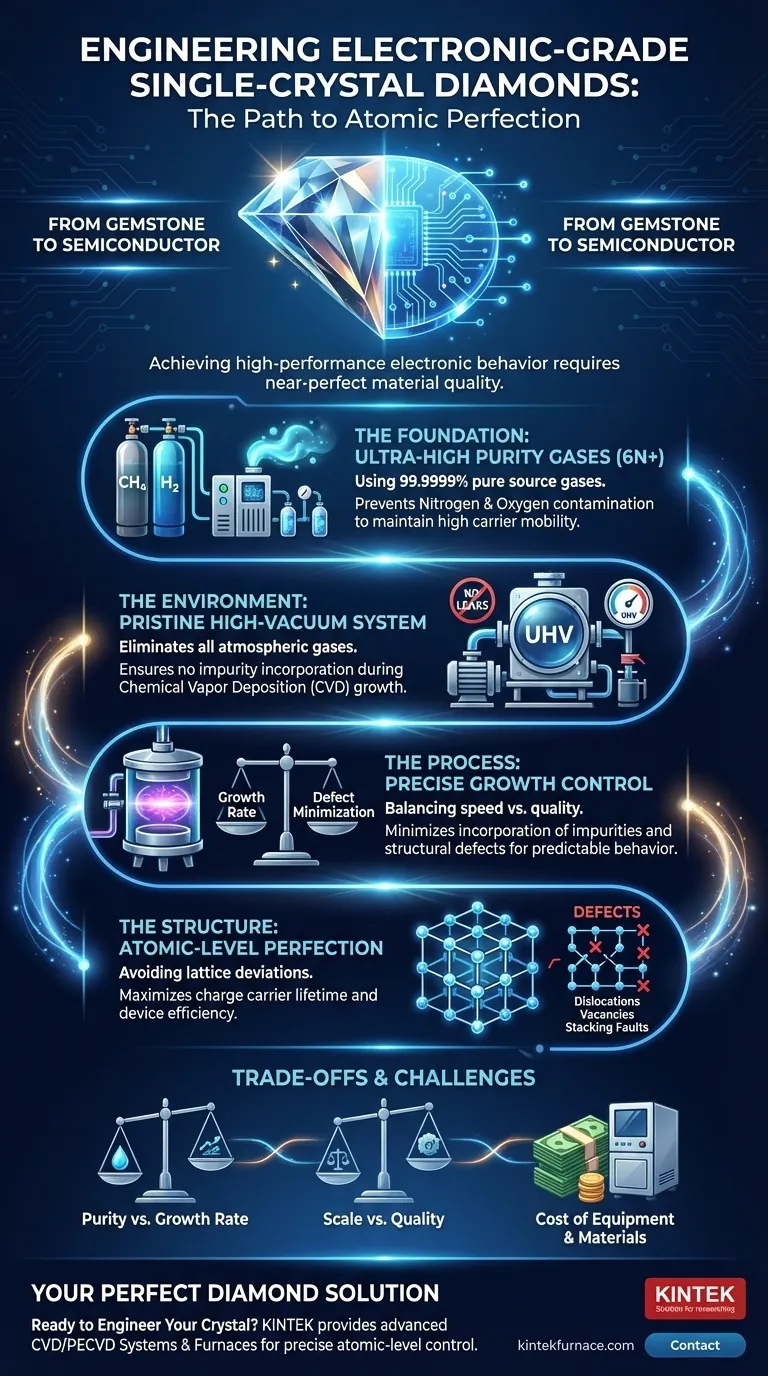

Для подготовки монокристаллических алмазов электронного класса необходимо достичь почти идеального качества материала, выполнив четыре основных требования. Это включает использование сверхчистых исходных газов (метана и водорода), поддержание безупречной высоковакуумной среды для предотвращения загрязнения и точный контроль процесса роста для минимизации включения примесей, таких как азот, и структурных дефектов, таких как дислокации.

Основная задача заключается не просто в выращивании алмаза, а в создании безупречного полупроводника. В то время как ценность драгоценного камня заключается в его внешнем виде, ценность алмаза электронного класса определяется его чистотой на атомном уровне и структурным совершенством, которые необходимы для предсказуемого и высокопроизводительного электронного поведения.

Основа: Почему чистота имеет первостепенное значение

Исключительные теоретические свойства алмаза — высокая теплопроводность, широкая запрещенная зона и высокая подвижность носителей заряда — реализуются на практике только тогда, когда материал исключительно чист. Загрязнители и нежелательные атомы создают разрушительные дефекты в кристаллической решетке.

Роль примесей

Примеси — это посторонние атомы, которые задерживаются в углеродной решетке алмаза во время роста. Даже в концентрациях в части на миллиард они могут серьезно ухудшить электронные характеристики.

Наиболее критичной примесью является азот. Он создает глубокие энергетические уровни в запрещенной зоне алмаза, захватывая носители заряда (электроны и дырки) и препятствуя их свободному перемещению. Это эффективно убивает производительность материала для большинства полупроводниковых применений.

Получение сверхчистых газов

Алмаз электронного класса обычно выращивается методом химического осаждения из газовой фазы (CVD). В этом процессе используются газы-прекурсоры, в основном метан (CH₄) в качестве источника углерода и водород (H₂) в избытке.

Эти газы должны быть чрезвычайно чистыми, часто обозначаемыми как "6N" (99,9999%) или выше. Любые загрязнители в газоснабжении, такие как азот или кислород, неизбежно будут включены в растущий кристалл алмаза.

Необходимость безупречной вакуумной системы

Камера роста CVD должна быть средой сверхвысокого вакуума (UHV). Цель состоит в удалении всех атмосферных газов перед введением высокочистых технологических газов.

Надежная, герметичная вакуумная система является обязательным условием. Даже микроскопическая утечка может привести к постоянному потоку атмосферного азота (который составляет ~78% воздуха), загрязняя алмаз и делая его непригодным для высокопроизводительной электроники.

Достижение структурного совершенства

Помимо химической чистоты, алмаз должен также иметь идеально упорядоченную атомную структуру. Любое отклонение от повторяющейся кристаллической решетки является дефектом.

Что такое дефекты кристаллов?

Структурные дефекты — это нарушения в идеальном расположении атомов углерода. Распространенные типы в CVD-алмазе включают:

- Дислокации: Лишняя или отсутствующая плоскость атомов, как шов или складка в кристаллической ткани.

- Точечные вакансии: Один отсутствующий атом углерода в решетке.

- Дефекты упаковки: Ошибка в последовательности атомных слоев.

Влияние дефектов на производительность

Как и примеси, структурные дефекты действуют как центры рассеяния и захвата носителей заряда. Они нарушают поток электронов и дырок, снижая подвижность носителей заряда — меру того, как быстро заряд может перемещаться по материалу.

Высокая плотность дефектов приводит к снижению эффективности устройства, увеличению электрического сопротивления и непредсказуемой производительности, что делает материал непригодным для требовательных применений, таких как силовые транзисторы или радиационные детекторы.

Понимание компромиссов и проблем

Создание алмаза электронного класса — это точный процесс, который включает в себя балансирование конкурирующих факторов. Понимание этих компромиссов является ключом к оценке сложности и стоимости.

Чистота против скорости роста

Существует внутреннее противоречие между скоростью роста алмаза и конечным качеством. Более быстрый рост кристалла часто приводит к более высокой скорости включения как примесей, так и структурных дефектов.

Достижение высочайшей чистоты и наименьшей плотности дефектов требует чрезвычайно медленных, контролируемых условий роста, что значительно увеличивает время и стоимость производства.

Масштаб против качества

Поддержание идеальной однородности на большой площади монокристалла является серьезной инженерной задачей. Становится все труднее обеспечить постоянную температуру, поток газа и плотность плазмы по мере увеличения размера подложки.

Эта проблема в настоящее время ограничивает размер коммерчески доступных высококачественных алмазных пластин электронного класса.

Стоимость оборудования и материалов

Требуемая инфраструктура является значительным барьером. Компоненты сверхвысокого вакуума, системы обработки высокочистых газов, прецизионные источники питания и инструменты для мониторинга на месте — все это исключительно дорого. Стоимость газов чистоты "6N" также значительно выше, чем у стандартных промышленных сортов.

Правильный выбор для вашего применения

Строгость этих требований напрямую зависит от вашей конечной цели. Не все приложения требуют абсолютного совершенства.

- Если ваш основной акцент делается на мощной электронике: Ваш главный приоритет — максимизация подвижности носителей заряда и теплопроводности. Это требует абсолютно минимально возможной концентрации азота и структурных дефектов.

- Если ваш основной акцент делается на радиационных детекторах: Вам требуется длительное время жизни носителей заряда и расстояние сбора. Основное требование — минимизация всех форм центров захвата заряда, включая как примеси, так и дефекты.

- Если ваш основной акцент делается на квантовых датчиках или вычислениях: Вам может потребоваться сверхчистый кристалл, но с конкретными, преднамеренно созданными точечными дефектами (например, центром азот-вакансия). Это требует экстремального контроля как фоновой чистоты, так и точного размещения желаемого дефекта.

В конечном итоге, превращение алмаза из пассивного драгоценного камня в высокопроизводительный электронный материал — это упражнение в контроле на атомном уровне.

Сводная таблица:

| Требование | Ключевая проблема | Влияние на производительность |

|---|---|---|

| Сверхчистые газы (6N+) | Предотвращение загрязнения азотом/кислородом из газоснабжения | Поддерживает высокую подвижность носителей заряда и теплопроводность |

| Безупречная высоковакуумная среда | Устранение атмосферных утечек (например, азота) | Обеспечивает отсутствие включения примесей во время роста CVD |

| Точный контроль роста | Балансировка скорости роста с минимизацией дефектов | Уменьшает дислокации и вакансии для предсказуемого электронного поведения |

| Структурное совершенство | Избегание дефектов решетки, таких как дефекты упаковки | Максимизирует время жизни носителей заряда и эффективность устройства |

Готовы создать свой идеальный кристалл алмаза?

Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной возможностью глубокой настройки для точного удовлетворения уникальных экспериментальных требований к выращиванию алмазов электронного класса.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут помочь вам достичь чистоты на атомном уровне и структурного совершенства, необходимых для ваших исследований.

Визуальное руководство

Связанные товары

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какую пользу может принести интеграция трубчатых печей CVD с другими технологиями в производстве устройств? Откройте для себя передовые гибридные процессы

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Каковы практические области применения материалов для затворов, полученных с помощью трубчатых печей CVD? Откройте для себя передовую электронику и не только

- Как печь для трубчатого химического осаждения из паровой фазы (CVD) обеспечивает высокую чистоту при подготовке затворных сред? Освоение точного контроля для безупречных пленок

- Какие варианты кастомизации доступны для трубчатых печей химического осаждения из газовой фазы (CVD)? Настройте свою систему для превосходного синтеза материалов