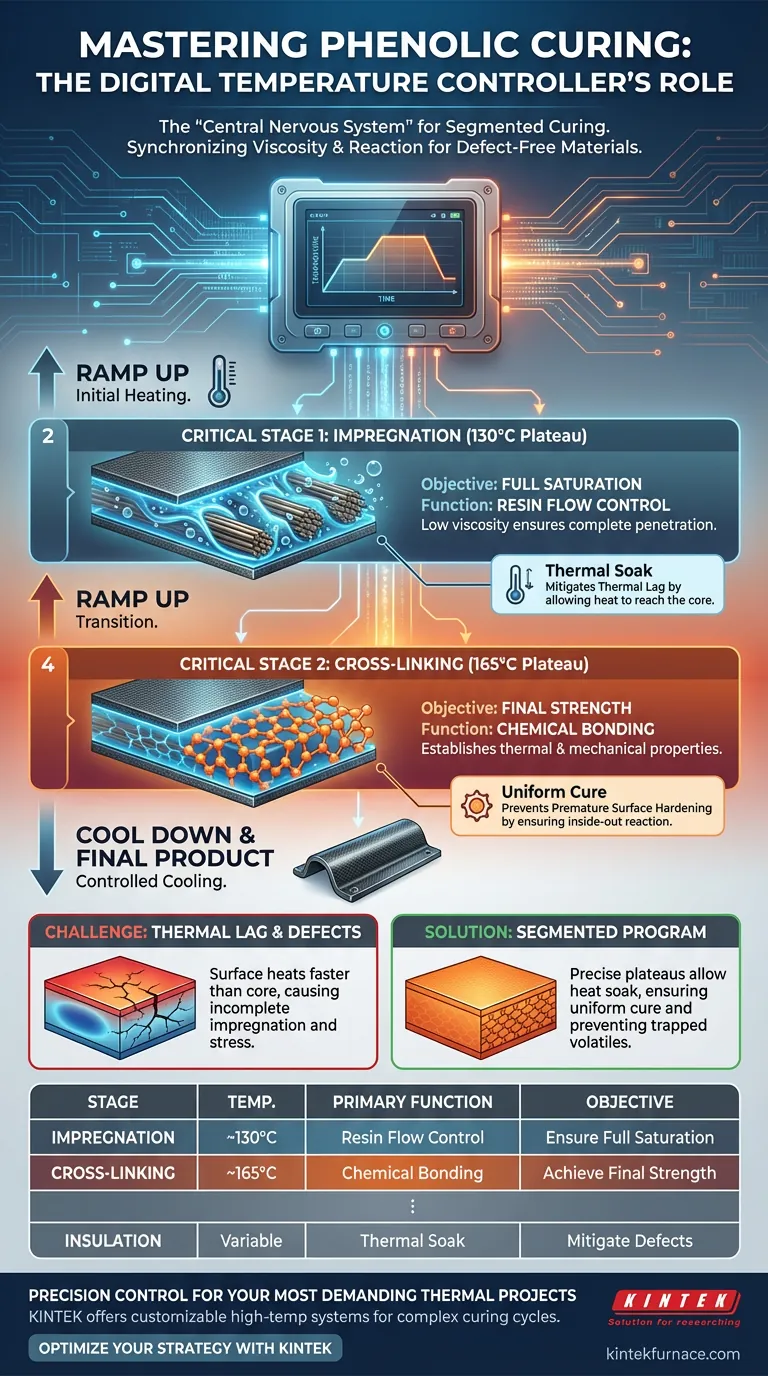

Цифровой терморегулятор действует как центральная нервная система для сегментированного отверждения фенольных материалов тепловой защиты. Он выполняет точную, многоступенчатую программу нагрева и изоляции, разработанную для синхронизации изменений вязкости смолы с ее скоростью химической реакции, обеспечивая конечную структуру без дефектов.

Строго соблюдая температурные плато в критических точках, таких как 130°C и 165°C, контроллер обеспечивает достаточное время для текучести смолы перед окончательным затвердеванием. Это точное регулирование предотвращает структурные дефекты, вызванные тепловой инерцией, такие как неполная пропитка или неравномерное отверждение.

Координация вязкости и химической реакции

Управление многоступенчатыми профилями

Контроллер не просто поддерживает одну заданную точку. Вместо этого он управляет динамичной многоступенчатой программой нагрева.

Это включает в себя повышение температуры и ее поддержание на определенных интервалах (стадии изоляции). Этот "сегментированный" подход необходим для сложных химических процессов.

Синхронизация текучести и отверждения

Основная функция контроллера — согласование изменения вязкости со скоростью химической реакции.

Если температура повышается слишком быстро, смола реагирует и затвердевает до того, как сможет должным образом течь. Контроллер регулирует нагрев, чтобы смола оставалась в жидком состоянии достаточно долго, чтобы полностью пропитать материал.

Критические стадии контроля при отверждении фенольных смол

Стадия пропитки (130°C)

Согласно стандартным протоколам обработки, контроллер должен строго регулировать температуру около 130°C.

На этой стадии приоритетом является текучесть смолы и пропитка. Контроллер поддерживает это плато, чтобы обеспечить достаточную текучесть смолы для полного насыщения армирующих материалов.

Стадия сшивки (165°C)

После достижения пропитки контроллер повышает систему до более высокого порога, обычно около 165°C.

Эта стадия предназначена для полного сшивания. Поддержание этой температуры обеспечивает полное образование химических связей, устанавливая конечную термическую и механическую прочность материала.

Снижение тепловой инерции и дефектов

Борьба с тепловой инерцией

В толстых или сложных материалах тепловой защиты температура сердцевины часто отстает от температуры поверхности.

Контроллер снижает эту тепловую инерцию, поддерживая постоянную температуру. Это позволяет теплу проникать в центр материала до перехода к следующей стадии программы.

Предотвращение преждевременного затвердевания поверхности

Если контроллер не управляет этими стадиями, поверхность материала может затвердеть, в то время как внутренняя часть все еще реагирует.

Это преждевременное затвердевание поверхности создает герметизацию, которая может задерживать летучие вещества или препятствовать внутренней текучести смолы. Сегментированная программа контроллера обеспечивает равномерное отверждение материала изнутри наружу.

Оптимизация вашей стратегии отверждения

Чтобы обеспечить высокопроизводительные результаты, вы должны настроить свой контроллер в соответствии с конкретной фазой отверждения:

- Если ваш основной фокус — достижение полного насыщения: Убедитесь, что контроллер поддерживает стадию 130°C достаточно долго, чтобы учесть специфический профиль вязкости смолы.

- Если ваш основной фокус — максимальная механическая прочность: Убедитесь, что стадия 165°C поддерживается до тех пор, пока не будет подтверждено полное сшивание по всей толщине материала.

Точное цифровое управление превращает нестабильную химическую реакцию в предсказуемый, высококачественный производственный процесс.

Сводная таблица:

| Стадия отверждения | Температурное плато | Основная функция | Цель |

|---|---|---|---|

| Пропитка | ~130°C | Контроль текучести смолы | Обеспечение полного насыщения и низкой вязкости |

| Сшивка | ~165°C | Химическое связывание | Достижение конечной термической и механической прочности |

| Изоляция | Переменная | Тепловая выдержка | Снижение тепловой инерции и предотвращение внутренних дефектов |

Точный контроль для ваших самых сложных термических проектов

Не позволяйте тепловой инерции или преждевременному затвердеванию ставить под угрозу ваши материалы. KINTEK предоставляет передовые научно-исследовательские и производственные возможности, необходимые для освоения сложных циклов отверждения.

Опираясь на ведущие в отрасли технологии, наши системы Muffle, Tube, Rotary, Vacuum и CVD полностью настраиваются в соответствии с вашими специфическими требованиями к обработке фенольных смол. Независимо от того, нужно ли вам синхронизировать текучесть вязкости или обеспечить полное сшивание, высокотемпературные лабораторные печи KINTEK обеспечивают точный, сегментированный контроль, который требуется вашей лаборатории.

Готовы оптимизировать свою стратегию отверждения? Свяжитесь с KINTEK сегодня для индивидуального решения!

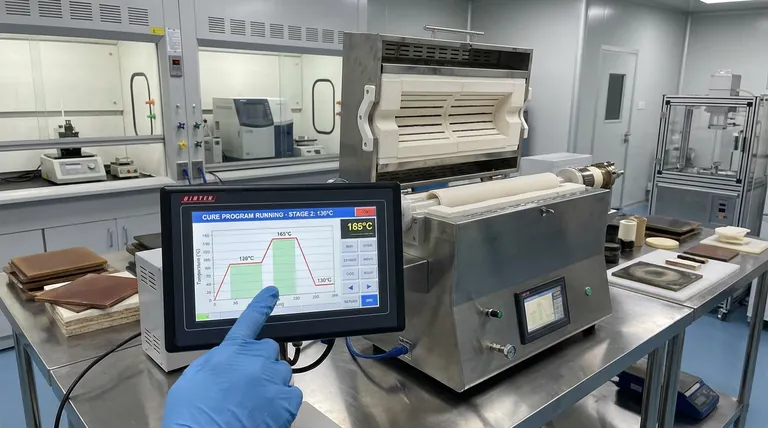

Визуальное руководство

Ссылки

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова максимальная рабочая температура для нагревательных элементов из дисилицида молибдена (MoSi2)? Достижение надежной высокотемпературной работы

- Каковы типичные формы нагревательных элементов из MoSi2? Изучите U-, W- и L-образные формы для оптимальной производительности печи

- Каковы преимущества и ограничения меди для нагревательных элементов? Узнайте об идеальных областях применения и избегайте дорогостоящих поломок.

- Какие нагревательные элементы используются в печах, рассчитанных на температуру 1200°C и ниже?Надежные решения для термической обработки среднего диапазона

- Какой температурный диапазон работы у нагревательных элементов из КСи (карбида кремния)? Обеспечьте высокую эффективность при температурах до 1600°C

- В каких отраслях обычно используются нагревательные элементы из MoSi2? Незаменимы для высокотемпературного стекла, керамики и металлов

- Почему нагревательные элементы из MoSi2 считаются экологически чистыми? Чистый, эффективный и устойчивый нагрев

- Почему керамические нагревательные элементы считаются универсальными и надежными? Откройте для себя их ключевые преимущества для ваших применений